事業の現状と相談のきっかけ

- A社は、機械・設備・車両へのフィルム印刷を事業領域としている。

- 顧客の短納期への要望に応えるため、豊富なアイテム数と在庫数量を保有していることを強みとしていた。特に、売上高の60%以上のシェアを持つ、B社の商品に対しては、品切れさせないことを優先させてきた。

- しかし、B社の成長とともに、B社からの受注量以上にアイテム数・在庫高が増加して、A社の資金繰りを圧迫するようになってきた。このような状況に対して、どのように在庫を管理するべきか、A社の社長から支援を求められた。

ヒアリングによる課題の整理

- B社からは、内示(発注見込)が送られてきて、A社では、内示に基づく、生産計画が作られていた。しかし、B社の内示の精度が低く、最終の発注数量とA社が予定していた在庫数量にギャップがあることが常態化しており、製造現場が緊急対応のため、混乱をきたしていた。

- 一方、梱包・発送部門では、製造現場の混乱により、検査が間に合わず(未検の商品も在庫に計上されていた)、本当に出荷できる商品在庫がどれだけあるのか、現物で確認しないとわからない状態となっていた。

- このような状態の中であっても、B社の商品を品切れさせないという方針は堅持され、在庫が積みあがっていたのである。

課題解決の提案・アドバイス

- A社の強みである豊富なアイテム数と在庫数量を活かしながら、在庫の適正化を実現するために、下記の提案をおこなった。

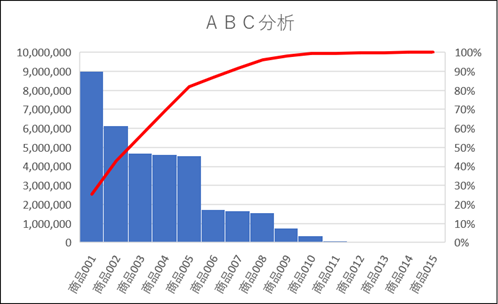

- B社の商品に対して、ABC分析を行い、回転率の高いAランク商品に対しては、内示に基づく生産計画ではなく、過去の出荷数量と製造リードタイムに基づく発注点管理と定量発注(定量製造依頼)をおこなう。

- 検査済み商品でなければ、入荷処理をしないことを徹底する(システム在庫と良品の実在庫を合わせる)。第一段階として、発注点管理商品については、当日中に検査をして入荷処理をする。

入出荷処理を精緻化するために、バーコードで処理する。 - 発注点管理商品とその他の商品を区別するため、現場の意見を尊重した倉庫のレイアウト変更をおこなう。

取り組み内容と成果

• 発注点管理商品を30アイテム⇒100アイテム⇒300アイテムと増やし、現在は330アイテム(全体の出荷数量の60%)となっている。今後、増やしていく予定である。

• 定量製造依頼が定着したことにより、製造依頼書作成を自動化できている。

• 倉庫のレイアウト変更は、現場のパートさんを中心に議論して、試行錯誤しながら進めていった。

現場のパートさんのモチベーションがあがり、日々、革新する風土が生まれている。

また、自分たちが決めたことなので、革新・定着スピードが驚くほど上がっている(今までは、トップダウンの指示だったので、現場が変化に抵抗していた)。

【成果】

年間作業時間短縮予測 1,400 H

(発注点管理商品) 12月と3月比較

出荷数 109.4 %(9.4% 増) 在庫数 91.2% (9.8% 減)

計画生産により、緊急製造依頼にも、ほぼ残業なしで対応可能となっている

今後、業務部においても、計画的な材料発注が可能となる。

お客様の声

(社長の声)

発注点管理をすることによって、現場の関係者が、そこまでやってくれるようになったのか と感心し、嬉しく思います。数字的な成果があがって嬉しく思いますが、それ以上に、社員が主体的に革新していく姿に、頼もしさを感じています。

(現場担当者の声)

まだまだ、全員のベクトルがあっていない。ベクトルが合うと、もっと成果が出るはず。どうしたら、変わろうとしない人を引き上げることができるだろうか。

何で、みんなが楽になる、このような(新しい)ことをしてこなかったんだろうかと思う。